斥资20亿欧元欧洲建厂 蜂巢能源AI智造领创“叠时

“叠时代就是以叠片工艺为特征的新技术、新材料、新工艺、新标准大量涌现的、专门为电动汽车而生的时代。”这是在7月9日举行的蜂巢能源品牌战略规划及产品发布会上,总经理杨红新在对“叠时代”的重新界定。

随着电动汽车的规模化、标准化发展趋势已清晰呈现,对下一代动力电池的品质已经提出了全面升级的要求,而卷绕电池已经力不从心,而全新的AI智能工厂将充分整合新技术、新材料、新工艺与新标准,为市场带来基于“叠时代”的高品质电池。

全球布局加速 蜂巢能源启动欧洲建厂计划

近年来,由于全球汽车产业电动化趋势明显,中外主机厂对动力电池产能的需求显著增长。在达成了与全球顶级车企的合作后,蜂巢能源将在欧洲建设首个超级电池工厂。

“蜂巢能源作为最懂汽车的动力电池专家,将通过汽车与动力电池经验的完美结合,以高速叠片工艺为核心,创造性地推出方形铝壳叠片电池,解决了目前面临的起火、续航焦虑、电池衰减、充电时间过长等现实问题,让电动汽车更值得信赖。”

脱胎于长城汽车动力电池事业部的蜂巢能源,从设立起就明确一个目标,以方形电池高速叠片工艺和车规级开发标准来做动力电池,2018年2月,蜂巢能源正式独立,定位是第三方的动力电池企业,面向国内和全球的整车企业开放。

基于全球化的布局思路,在此次发布会上,蜂巢能源宣布了欧洲设厂规划,将斥资20亿欧元在欧洲建设24GWH大型动力电池工厂、配套正极材料工厂和电池技术中心。

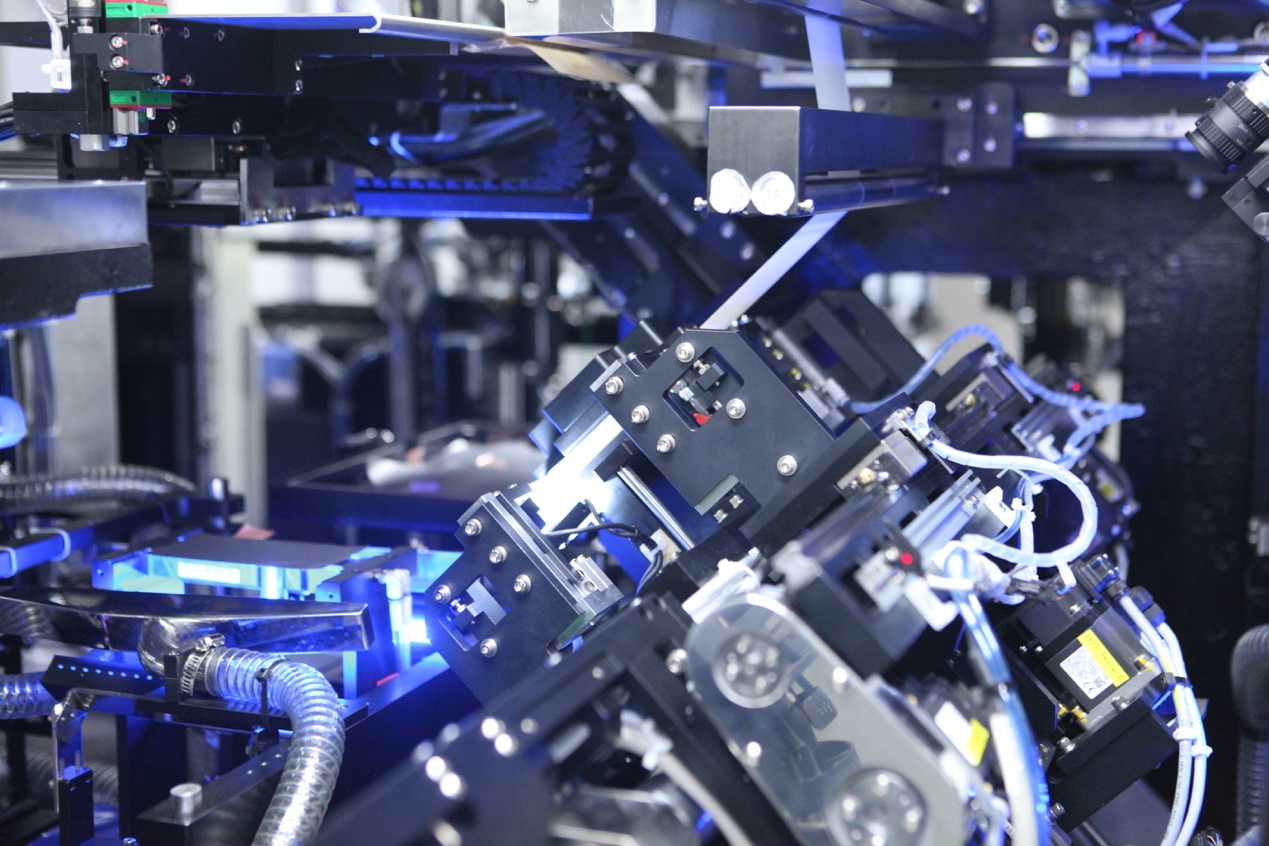

蜂巢能源欧洲电池工厂的电池制作采用先进高速叠片工艺,具备快速换型的能力,配置AI智能检测及质量预测、分析等智能系统。园区总用地400亩(27公顷),厂房采取多层结构,项目分二期实施,一期建设2020年度启动,2022年度建成投产。

领创“叠时代” AI工厂赋能智能制造

动力电池“叠时代”的全面开启,对于生产制造的效率提升、环境控制、制程控制提出严格要求,这也倒逼行业需要加快通过智能制造以及工业互联网的深度融合来赋能动力电池制造。

在该领域,蜂巢能源同样也以“敢为天下先”的引领者姿态成为行业先行者和探路者。在此次品牌战略规划及产品发布会,蜂巢能源宣布,将在在建及规划中的全球六大生产制造基地全面导入AI工厂建设规划。

据了解,蜂巢能源AI工厂的核心功能包括设备健康管理、工艺设计改善、质量智能检测、内部物流优化等功能。

设备健康管理上,通过设备健康状态的实时监控,基于设备状态的非周期性PM保养计划,可以实现设备故障的提前预警和故障原因自动分析,设备故障原因分析时间减少90%。

在工艺设计改善上,面向普通工程人员的灵活分析软件,不良原因自动分析,减少工程师90%的数据分析时间。通过搭建机器学习算法模型,实现产品性能预测,提高产品性能一致性,品质提升30%。

在质量智能检测上,实现产品缺陷的自动检测,自动分类,不良检出率提升2倍,分类准确度提高30%,同时节省50%的不良处理时间;不良检测结果与过程参数形成闭环控制,实时在线调整。同时对良品电芯进行等级划分管理,实现全面化的产品质量管控。

在内部物流优化上,依据设备的运行状态,实时更新物料分配任务;群智能算法的运用,实现物流路径的最优化设计;自动化设备的升级,实现物流设备与生产设备的无人化对接。

按照规划,蜂巢能源AI工厂建设将通过三个阶段完成——

第一阶段:依托MES系统,预计在2020年实现工厂数字化。完成电芯生产全过程的数据采集和存储,秒级采集频率,确保数据的及时性和完整性。第一阶段完成后,蜂巢能源智能化工厂达到国内一流水平。

第二阶段:计划在2023年前分步完成化成、装配、电极智能化。完成局部工序间的串联调试,实现局部的产品性能分析和预测。第二阶段完成后,蜂巢能源智能化工厂达到国际一流水平