全球车哈弗F7好品质怎样炼成?俄罗斯图拉工厂“探秘”

中国汽车品牌最近的一件大事,莫过于国内车企海外首个全工艺独资制造工厂——长城汽车俄罗斯图拉工厂的竣工投产,以及首款全球车哈弗F7在此工厂下线并于俄罗斯上市。作为引领中国品牌全球化的首席代表车型,哈弗F7此次在俄“土生土产”并走向市场,不仅宣告了跨国全工艺生产的成功,还标志着中国车企从产品输出升级至工艺标准输出的新时代,被视为中国汽车工业史上的一座里程碑。

在汽车的国际舞台上,与国际巨头或者当地成熟品牌的竞争,凭借的只能是强大的技术实力和产品品质。俄罗斯本地制造并上市的哈弗F7,要用怎样的好质量和高品质来征服“战斗民族”,图拉工厂显然是一切的关键。在首批哈弗F7驶下生产线之际,众多中外媒体进入图拉工厂一探究竟,寻找全球车哈弗F7的好品质究竟是如何炼成的“秘密”。

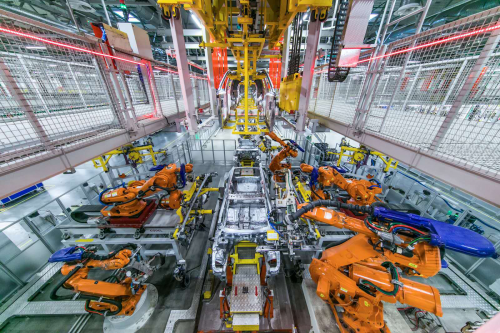

多个环节实现“机器人造车” 高度自动化为哈弗F7“精雕细琢”

工业4.0时代,高度自动化是图拉工厂的重要关键词,也是哈弗F7成为精品车型的先决保障。走进工厂,最直观的感受就是汽车生产线上的工人并不多,无论在哪个车间,都能看到很多正在自动工作的机器手、机械臂、自动运输车等生产机器人的身影。工厂拥有数百台机器人,汽车生产线的焊接、涂胶、滚边、工位间输送、大件的上料等生产环节都取代了人工操作。以往人工操作最多的汽车总装车间,也有很多工序已经被机器人所替代。比如,汽车仪表盘和座椅的安装,以及挡风玻璃的安装和涂胶,都是由机器人操作。

在参观哈弗F7全工艺生产的过程中,可以看到冲压车间有瑞典知名公司ABB的直线七轴机器人帮助完成壳体的成型;焊装车间有75台ABB工业机器人为哈弗F7火花四溅地“缝制”车体,其中主焊线自动化率达到100%;涂装车间有30台自动喷涂机器人,还有上胶机器人保证了哈弗F7喷漆的高品质和稳定性;总装车间还有大量自动小车和多台机械手来帮助人工消除操作的困难并大幅提升装配效率。

大量的机器人参与到哈弗F7的生产中,一方面提高了生产过程的可控性和标准化,另一方面也减少了生产线上的人工干预,还可以实现人工不能达到的工艺处理,让生产出来的哈弗F7等车型媲美德日等国际一流品牌的工艺品质。

图拉工厂下线的哈弗F7,车身各种细节的“严丝合缝”让人印象深刻,玻璃涂胶精度甚至被老外称为“经得起放大镜检验”,这正是因为在这里我们能看到世界最先进的玻璃自动涂胶系统——风挡玻璃由自动输送线运送至涂胶ABB六关节机器人处进行自动涂胶,机械人可以自由旋转720°,满足任意角度的涂胶要求;采用全程分段加热,每段加热可以独立控制方式,在保证工作效率的同时,还保证出胶均匀。哈弗F7完美的玻璃胶型和涂胶曲线就是最好的印证。

高精度标准和严苛品质检测 让每一台哈弗F7称为交付精品

长城股份公司副总裁、哈弗俄罗斯制造公司总经理张学军表示,在质量控制方面,哈弗坚信质量就是生命。工厂内安装了三坐标测量器,多功能测试,对整车进行100%的测试;检验员严格执行过程控制,车辆出厂前必须达到长城质量标准。

为了让质量问题消除于产品线上,工厂在各个生产环节制定了超高的执行标准,通过先进的机器人和先进工艺,来保障足够的生产精度。比如焊装车间白车身焊点合格率需达成100%合格指标;冲压单件检具用于确认制件合格率,其精度要高于其他类型工装,定位销及孔的位置度需≤0.05mm,比头发丝还要细。